在低温存储领域,常压铝合金液氮容器和LNG(液化天然气)低温常压储罐是两类关键的设备,广泛应用于科研、医疗、工业及能源领域。其安全、高效的运行,离不开规范的填充操作与彻底的干燥清洁流程。本文将分别阐述这两类容器的核心操作要点。

一、 常压铝合金液氮容器的填充及干燥清洁

常压铝合金液氮容器通常指用于存储液态氮(-196°C)的杜瓦瓶或储罐,其设计压力接近大气压,依靠高真空绝热层维持低温。

1. 液氮填充方法:

- 准备工作: 检查容器外观有无凹陷、锈蚀或结霜异常,确认排气口通畅。佩戴好防冻手套、护目镜等个人防护装备,在通风良好的区域操作。

- 连接与填充: 使用专用的柔性传输管或加压式加注设备,将供液源(如大型储罐)与容器进口稳妥连接。初始填充时宜缓慢进行,以减少对容器内胆的热冲击和液氮的剧烈沸腾飞溅。

- 填充量控制: 填充量不宜超过容器标称容量的80%至90%,必须为液氮的气化预留足够的空间,防止压力积聚。可通过称重法或使用带液位计的容器进行监控。

- 后续处理: 填充完成后,确保各密封盖板盖紧,检查有无泄漏迹象(如异常结霜)。

2. 干燥清洁方法:

- 排空与升温: 将容器内残余的液氮完全排出,并置于安全、通风处自然升温至室温。严禁为加速升温而密封容器,以免残留液体气化导致压力骤增。

- 内部清洁: 使用干燥、洁净的氮气或无油压缩空气吹扫容器内部,去除可能存在的微量水分或杂质。若内胆有可见污染,可用中性清洁剂和去离子水擦拭,随后立即进行彻底干燥。

- 彻底干燥: 这是最关键的一步。可将容器倒置沥干,并使用干燥的热氮气(温度不宜过高,通常低于50°C)持续吹入,直至内部完全干燥、无任何潮气。真空夹层的维护需由专业人员进行,用户不可自行拆卸。

- 检查与存放: 清洁干燥后,检查所有密封件是否完好,然后将容器敞口存放于干燥、清洁的环境中,准备下次使用。

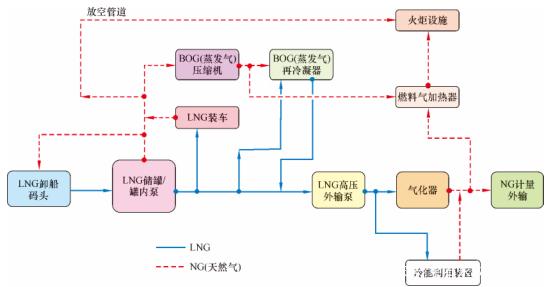

二、 LNG低温常压储罐的填充及干燥清洁

LNG低温常压储罐通常为大型固定式或可移动式储罐,用于在接近大气压的条件下储存-162°C的液化天然气,其结构更为复杂,包含内罐、外罐、绝热层及安全系统。

1. LNG填充(预冷与充装)方法:

- 预冷操作: 新罐或维修后的储罐在首次充装LNG前,必须进行严格的预冷。这是一个渐进过程,通常先使用低温氮气置换和冷却罐内空气,防止空气中水分冻结,然后缓慢引入少量LNG,使内罐材料(通常为9%镍钢或铝合金)逐步均匀降温至工作温度,避免热应力损伤。

- 正式充装: 预冷完成后,通过专用的装卸臂或管线进行充装。充装速率需按设计规范控制,并密切监控罐内压力、液位和温度。应遵循“慢—快—慢”的原则,即开始和接近满罐时低速充装,中间阶段可适当提高速率。

- 置换与保压: 充装过程中及完成后,需利用储罐的BOG(蒸发气)处理系统维持罐内微正压,防止空气渗入。

2. 干燥清洁方法(主要针对内罐检修前):

- 排液与吹扫: 将罐内LNG完全排空后,必须进行惰化处理。通常先使用氮气吹扫,置换出所有可燃的天然气蒸气,直至罐内气体含氧量和可燃气体浓度达到安全标准(如含氧量<2%)。

- 加热与干燥: 向罐内通入经加热的干燥氮气或空气,使罐体温度缓慢回升至环境温度。此过程需持续监测露点温度,确保罐内所有表面及管道内部的冷凝水或冰完全蒸发并被带出。这是一个漫长而关键的过程,需要专业的设备和监控。

- 通风与检测: 干燥完成后,打开人孔进行强制通风,确保内部空气质量安全。人员进入前,必须再次检测确认无缺氧、无有毒有害气体、无可燃气体。

- 内部清洁: 检修人员进入后,可根据需要进行进一步的机械清理或清洗。完成后,在重新投用前,必须再次进行干燥和惰化处理。

###

无论是小型的常压铝合金液氮容器,还是大型的LNG低温常压储罐,其填充操作的核心在于 “缓”与“控”——缓慢降温/升温、严格控制速率与液位;而其干燥清洁的核心在于 “彻”与“安”——彻底去除水分与可燃物、全过程保障安全。严格遵循制造商的操作规程和国家相关安全技术规范,是确保设备长寿命、高性能、零事故运行的基石。对于LNG储罐等大型设施,相关操作必须由经过专业培训并取得资质的人员执行。